مقدمه

با چاپ سهبعدی، قالب بهصورت لایهبهلایه و با استفاده از فایل طراحی دیجیتال تولید میشود. این روش نیاز به ابزارهای سنتی ساخت قالب را از بین میبرد و امکان خلق اشکال بسیار دقیق و پیچیده را فراهم میکند—اشکالی که با روشهای مرسوم یا دشوار یا غیرممکناند. قابلیت نمونهسازی سریع و اصلاح مداوم طراحیها با چاپ سهبعدی نیز بهطور قابلتوجهی زمان و هزینه تولید قالب را کاهش میدهد.

یکی از مزایای اصلی استفاده از قالبهای چاپشده سهبعدی در ریختهگری، انعطافپذیری بالای طراحی است. مهندسان و طراحان میتوانند بدون محدودیتهای روشهای قالبگیری سنتی، با هندسههای گوناگون آزمایش کنند. این یعنی قطعات را میتوان متناسب با نیازهای خاص مانند وزن، استحکام و دوام سفارشیسازی کرد. علاوه بر این، دقت بالای چاپ سهبعدی تضمین میکند که قالبها کمترین ناهمواری و نقص را داشته باشند و در نتیجه محصولات نهایی کیفیت بالاتری خواهند داشت.

مزیت دیگر، کاهش ضایعات مواد است. روشهای سنتی ریختهگری اغلب نیاز به دور ریختن میزان قابلتوجهی از مواد اضافی دارند، در حالی که چاپ سهبعدی امکان استفاده بهینهتری از مواد را فراهم میکند. این ویژگی بهویژه در صنایعی که پایداری محیطزیستی و کاهش هزینه در اولویتاند، سودمند است.

قالبهای چاپ سهبعدی رزینی: مدرنسازی ریختهگری دقیق

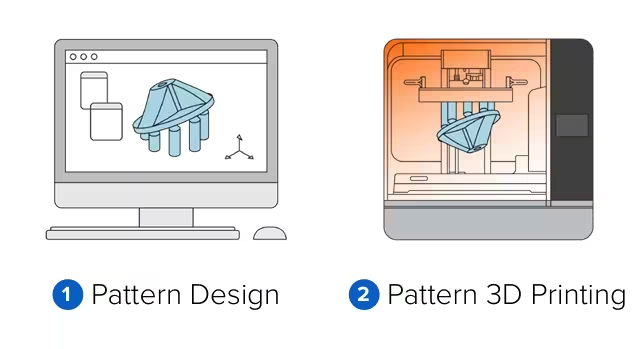

طراحی الگو

• مدلسازی CAD از قطعه نهایی به همراه گیتها و راهگاههای لازم.

• بهینهسازی شده برای چاپپذیری و ذوب شدن.

چاپ سهبعدی الگو

• رزین (فوتوپلیمر) به صورت لایه به لایه در یک دستگاه SLA/DLP مبتنی بر تصویرسازی چاپ میشود.

• پایهها برای نگه داشتن الگو در حین چاپ اضافه میشوند.

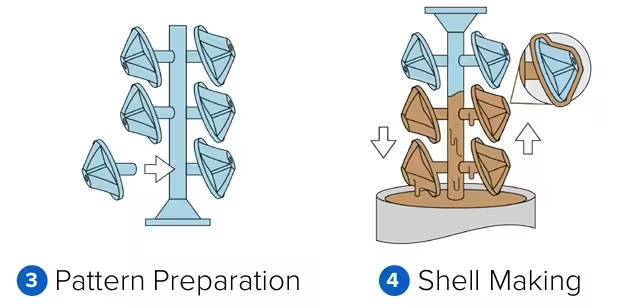

آمادهسازی الگو

• حذف پایههای چاپ و هرگونه عملیات پس از پخت برای سخت شدن کامل رزین.

• صاف کردن سطح یا سنبادهزنی سبک در صورت نیاز به پرداخت اضافی.

ساخت پوسته

• مجموعه الگوی رزینی به طور مکرر در دوغاب سرامیکی فرو برده میشود، سپس با ماسه نسوز ریز پوشانده میشود.

• یک پوسته ضخیم و مقاوم در برابر حرارت ایجاد میکند.

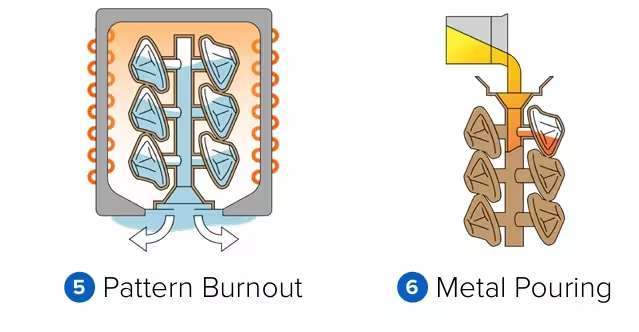

سوختگی الگو

• پوسته وارد اتوکلاو یا کوره میشود.

• رزین چاپ شده “میسوزد” و یک حفره توخالی دقیقاً به شکل الگو باقی میگذارد.

ریختن فلز

• فلز مذاب (مثلاً آلومینیوم، فولاد، برنز) در پوسته سرامیکی خالی ریخته میشود.

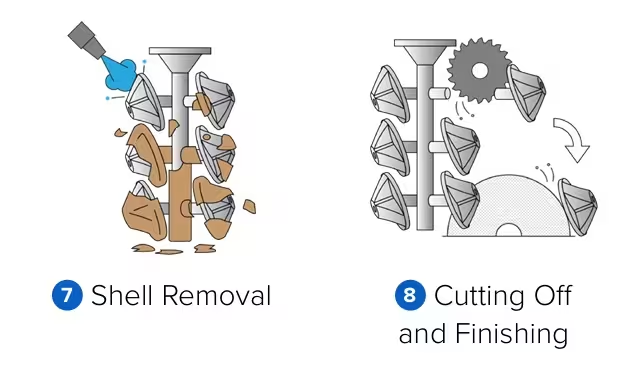

برداشتن پوسته

• پس از انجماد، پوسته سرامیکی شکسته میشود – اغلب با ارتعاش، شات بلاست یا شستشوی شیمیایی.

برش و پرداخت

• دریچهها/راهگاهها بریده میشوند.

• ماشینکاری نهایی، پرداخت یا عملیات حرارتی، قطعه را به مشخصات مورد نظر میرساند.

روش

- قطعه را با نرمافزار CAD مورد نظر خود طراحی کنید.

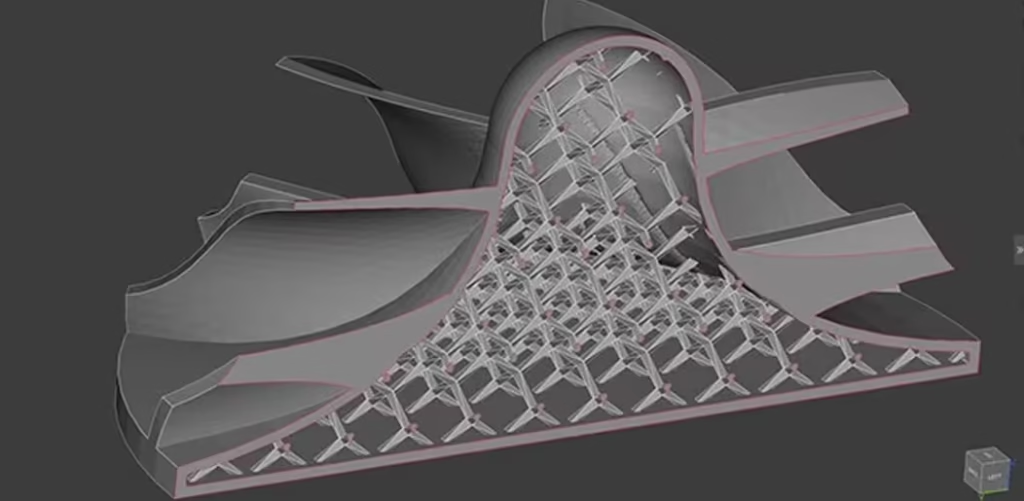

- قطعه خود را توخالی کنید و ساختار شبکه داخلی را بسازید. شبکهبندی به کاربران این امکان را میدهد که به راحتی پوسته بیرونی، ابعاد ساختار داخلی و محل قرارگیری سوراخهای تخلیه را کنترل کنند.

۲.۲. پوسته بیرونی را تنظیم کنید. دیوارههای نازکتر، موفقیت ریختهگری را افزایش میدهند اما موفقیت چاپ را کاهش میدهند و قطعات را ضعیف میکنند.

۲.۲. ساختار داخلی را تنظیم کنید. شبکه، قسمت بیرونی قطعه را پشتیبانی میکند، از تاب برداشتن جلوگیری میکند و چاپ با دیوارههای نازک را امکانپذیر میسازد. افزایش ضخامت پایه، که به قطر شبکه اشاره دارد، الگو را تقویت میکند اما احتمال انبساط الگو و ترک خوردن پوسته را افزایش میدهد.

3.2. سوراخهای تخلیه و تهویه اضافه کنید. این سوراخها دو هدف دارند: خطرات ناشی از خرابی چاپ از طریق «مکش» یا «انفجار» را کاهش میدهند و به رزین مایع محبوس شده در داخل اجازه میدهند تا تخلیه شود. هنگام اضافه کردن این سوراخها، در نظر داشتن جهت چاپ مفید است.

ساخت پوسته

در این مرحلهی مهم، الگوی چاپشده سهبعدی با پوششدهی چندلایهی سرامیکی به قالبی مقاوم در برابر حرارت تبدیل میشود. معمولاً فرایند «غوطهوری و پاشش ماسه» در چند مرحله انجام میشود:

-

لایهی درزگیر (برای صافی سطح)

-

غوطهوری ۱: الگو در یک دوغاب نرم و غنی از پیونددهنده (بدون ماسه) فرو برده میشود.

-

هدف: تشکیل لایهای بسیار صاف که تمامی جزئیات الگو را بهدقت ثبت کند.

-

-

لایههای ساختاری (برای ضخامت و استحکام)

-

غوطهوری ۲: پوشش با دوغاب پشتیبان آمیخته با ماسهی نسوز درشت.

-

غوطهوری ۳–۵: سه بار تکرار غوطهوری متناوب با دوغاب پشتیبان و ماسه.

-

هدف: افزایش تدریجی ضخامت پوسته برای تضمین مقاومت مکانیکی و پایداری حرارتی.

-

-

لایهی انعطافپذیر اختیاری (کنترل ترک خوردگی)

-

برخی کارگاهها فرمول دوغاب را با افزودنیهایی مثل نرمکنندهها یا انواع ماسههای خاص تغییر میدهند تا پوسته اندکی قابلیت انعطاف پیدا کند. این لایهی «بخشنده» از ترک خوردن در مراحل سوختن الگو و ریختهگری جلوگیری میکند.

-

-

لایهی نهایی درزگیر (جلوگیری از نشت مذاب)

-

غوطهوری ۶: یک پوشش نازک دیگر از دوغاب اصلی (بدون ماسه).

-

هدف: مسدود کردن هر گونه خلل و فرج ریز و جلوگیری از نفوذ فلز مذاب به بیرون.

-

نتیجهگیری

الگوهای چاپ سهبعدی میتوانند برای کاهش هزینهها و زمان تولید در ریختهگری دقیق برای نمونهسازی سریع، چرخش سریع یا قطعات با تولید محدود استفاده شوند. از آنجا که چاپ سهبعدی یک روش ساخت بدون ابزار است، چالشهای کلیدی مرتبط با ابزارسازی فلزی در فرآیندهای ریختهگری سنتی را برطرف میکند. این روش، ساخت ابزار بر اساس تقاضا را به سرعت و با هزینهای مقرونبهصرفه امکانپذیر میکند و در عین حال آزادی طراحی را افزایش میدهد. با افزودن چاپ سهبعدی به گردشهای کاری سنتی ریختهگری، تولیدکنندگان میتوانند بیشتر به خواستههای مشتری پاسخگو باشند، سرمایهگذاری در ابزارسازی سخت را به تأخیر بیندازند و طرحها را با هزینهای مقرونبهصرفه اعتبارسنجی کنند.

منبع:

برای تجربه ی بهترین سفارش پرینت سه بعدی، با قیمتی مناسب، همین الان با ما تماس بگیرید.

آدرس: تهران، میدان آزادی، خیابان محمدخانی، پلاک 161، واحد 3